Anlık paylaşımlar için sosyal medya hesaplarımızı takip edin.

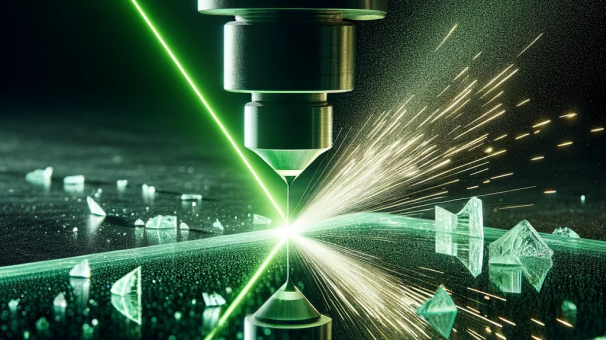

İmalat Sektöründe Lazer İşlemeye Giriş

Lazer işleme teknolojisi hızla gelişmiş ve havacılık, otomotiv, elektronik ve daha birçok alanda yaygın olarak kullanılmaktadır. Ürün kalitesini, iş gücü verimliliğini ve otomasyonu artırmada, aynı zamanda kirliliği ve malzeme tüketimini azaltmada önemli bir rol oynamaktadır (Gong, 2012).

Metal ve Metal Olmayan Malzemelerde Lazer İşleme

Son on yılda lazer işlemenin başlıca uygulama alanları, kesme, kaynak ve kaplama dahil olmak üzere metal malzemeler olmuştur. Bununla birlikte, bu alan tekstil, cam, plastik, polimer ve seramik gibi metal olmayan malzemelere doğru genişlemektedir. Bu malzemelerin her biri, halihazırda yerleşik işleme tekniklerine sahip olmalarına rağmen, çeşitli endüstrilerde fırsatlar yaratmaktadır (Yumoto vd., 2017).

Camın Lazerle İşlenmesinde Karşılaşılan Zorluklar ve Yenilikler

Otomotiv, inşaat ve elektronik gibi sektörlerde geniş uygulama alanlarına sahip olan cam, lazer işleme için önemli bir alan oluşturmaktadır. Sert alaşım veya elmas aletler içeren geleneksel cam kesme yöntemleri, düşük verimlilik ve pürüzlü kenarlar nedeniyle sınırlıdır. Buna karşılık, lazer kesim daha verimli ve hassas bir alternatif sunmaktadır. Bu durum, özellikle kamera lens kapakları ve büyük ekranlar için lazer kesimin kullanıldığı akıllı telefon üretimi gibi sektörlerde belirgindir (Ding vd., 2019).

Yüksek Değerli Cam Türlerinin Lazerle İşlenmesi

Optik cam, kuvars cam ve safir cam gibi farklı cam türleri, kırılgan yapıları nedeniyle benzersiz zorluklar sunmaktadır. Bununla birlikte, femtosaniye lazer aşındırma gibi gelişmiş lazer teknikleri, bu malzemelerin hassas işlenmesini mümkün kılmıştır (Sun & Flores, 2010).

Dalgaboyunun Lazer Teknolojik Süreçlerine Etkisi

Lazerin dalga boyu, özellikle yapısal çelik gibi malzemeler için süreci önemli ölçüde etkiler. Ultraviyole, görünür, yakın ve uzak kızılötesi alanlarda yayılan lazerlerin erime ve buharlaşma için kritik güç yoğunlukları analiz edilmiştir (Lazov, Angelov ve Teirumnieks, 2019).

Dalga Boylarına Dayalı Çeşitli Uygulamalar

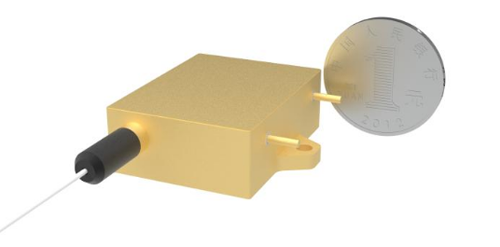

Lazer dalga boyunun seçimi rastgele değil, malzemenin özelliklerine ve istenen sonuca büyük ölçüde bağlıdır. Örneğin, UV lazerler (daha kısa dalga boylarına sahip olanlar), daha ince detaylar üretebildikleri için hassas gravür ve mikro işleme için mükemmeldir. Bu da onları yarı iletken ve mikroelektronik endüstrileri için ideal kılar. Buna karşılık, kızılötesi lazerler, daha derin nüfuz etme yetenekleri nedeniyle daha kalın malzeme işleme için daha verimlidir ve bu da onları ağır sanayi uygulamaları için uygun hale getirir (Majumdar & Manna, 2013). Benzer şekilde, tipik olarak 532 nm dalga boyunda çalışan yeşil lazerler, minimum termal etkiyle yüksek hassasiyet gerektiren uygulamalarda kendilerine yer bulurlar. Özellikle devre desenleme gibi görevler için mikroelektronikte, fotokoagülasyon gibi işlemler için tıbbi uygulamalarda ve güneş pili üretimi için yenilenebilir enerji sektöründe etkilidirler. Yeşil lazerlerin benzersiz dalga boyu, yüksek kontrast ve minimum yüzey hasarının istendiği plastikler ve metaller de dahil olmak üzere çeşitli malzemelerin işaretlenmesi ve gravürlenmesi için de uygun hale getirir. Yeşil lazerlerin bu uyarlanabilirliği, lazer teknolojisinde dalga boyu seçiminin önemini vurgulayarak, belirli malzemeler ve uygulamalar için en uygun sonuçların elde edilmesini sağlar.

O525nm yeşil lazer525 nanometre dalga boyunda belirgin yeşil ışık yayılımıyla karakterize edilen özel bir lazer teknolojisi türüdür. Bu dalga boyundaki yeşil lazerler, yüksek güçleri ve hassasiyetlerinin faydalı olduğu retina fotokoagülasyonunda uygulama alanı bulmaktadır. Ayrıca, özellikle hassas ve minimum termal etki gerektiren alanlarda malzeme işlemede de potansiyel olarak faydalıdırlar..C-düzlemi GaN alt tabaka üzerinde 524–532 nm aralığında daha uzun dalga boylarına doğru yeşil lazer diyotlarının geliştirilmesi, lazer teknolojisinde önemli bir ilerlemeyi işaret etmektedir. Bu gelişme, belirli dalga boyu özelliklerine ihtiyaç duyan uygulamalar için çok önemlidir.

Sürekli Dalga ve Mod Kilitli Lazer Kaynakları

1064 nm'de yakın kızılötesi (NIR), 532 nm'de yeşil ve 355 nm'de ultraviyole (UV) gibi çeşitli dalga boylarında sürekli dalga (CW) ve mod kilitli yarı sürekli dalga (quasi-CW) lazer kaynakları, seçici yayıcı güneş pillerinin lazerle katkılanması için değerlendirilmektedir. Farklı dalga boylarının üretim uyarlanabilirliği ve verimliliği üzerinde etkileri vardır (Patel vd., 2011).

Geniş Bant Aralıklı Malzemeler için Eksimer Lazerler

UV dalga boyunda çalışan eksimer lazerler, cam ve karbon fiber takviyeli polimer (CFRP) gibi geniş bant aralıklı malzemelerin işlenmesi için uygundur ve yüksek hassasiyet ve minimum termal etki sunar (Kobayashi vd., 2017).

Endüstriyel Uygulamalar için Nd:YAG Lazerler

Dalga boyu ayarlaması açısından uyarlanabilirliğe sahip olan Nd:YAG lazerler, geniş bir uygulama yelpazesinde kullanılmaktadır. Hem 1064 nm hem de 532 nm'de çalışabilme yetenekleri, farklı malzemelerin işlenmesinde esneklik sağlar. Örneğin, 1064 nm dalga boyu metaller üzerinde derin gravür için idealdir, 532 nm dalga boyu ise plastikler ve kaplamalı metaller üzerinde yüksek kaliteli yüzey gravürü sağlar (Moon vd., 1999).

→İlgili Ürünler:1064 nm dalga boyuna sahip, diyot pompalamalı sürekli dalga katı hal lazeri.

Yüksek Güçlü Fiber Lazer Kaynak

Yaklaşık 1000 nm dalga boyuna sahip, iyi ışın kalitesi ve yüksek güce sahip lazerler, metallerde delik lazer kaynağında kullanılır. Bu lazerler, malzemeleri verimli bir şekilde buharlaştırıp eriterek yüksek kaliteli kaynaklar üretir (Salminen, Piili ve Purtonen, 2010).

Lazer İşleme Teknolojisinin Diğer Teknolojilerle Entegrasyonu

Lazer işlemenin kaplama ve frezeleme gibi diğer üretim teknolojileriyle entegrasyonu, daha verimli ve çok yönlü üretim sistemlerine yol açmıştır. Bu entegrasyon, özellikle takım ve kalıp imalatı ve motor tamiri gibi sektörlerde faydalıdır (Nowotny vd., 2010).

Gelişen Alanlarda Lazer İşleme

Lazer teknolojisinin uygulaması, yarı iletken, ekran ve ince film endüstrileri gibi gelişmekte olan alanlara da uzanarak yeni yetenekler sunmakta ve malzeme özelliklerini, ürün hassasiyetini ve cihaz performansını iyileştirmektedir (Hwang vd., 2022).

Lazer İşlemede Gelecek Trendler

Lazer işleme teknolojisindeki gelecekteki gelişmeler, yeni üretim tekniklerine, ürün kalitesinin iyileştirilmesine, entegre çok malzemeli bileşenlerin mühendisliğine ve ekonomik ve prosedürel faydaların artırılmasına odaklanmaktadır. Bu, kontrollü gözenekliliğe sahip yapıların lazerle hızlı imalatını, hibrit kaynağı ve metal levhaların lazerle profil kesimini içermektedir (Kukreja vd., 2013).

Lazer işleme teknolojisi, çeşitli uygulamaları ve sürekli yenilikleriyle imalat ve malzeme işlemenin geleceğini şekillendiriyor. Çok yönlülüğü ve hassasiyeti, onu çeşitli sektörlerde vazgeçilmez bir araç haline getirerek geleneksel üretim yöntemlerinin sınırlarını zorluyor.

Lazov, L., Angelov, N. ve Teirumnieks, E. (2019). LAZER TEKNOLOJİK SÜREÇLERDE KRİTİK GÜÇ YOĞUNLUĞUNUN ÖN TAHMİNİ İÇİN YÖNTEM.ÇEVRE. TEKNOLOJİLER. KAYNAKLAR. Uluslararası Bilimsel ve Pratik Konferans Bildirileri. Bağlantı

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A., & Bovatsek, J. (2011). 532nm Sürekli Dalga (CW) ve Mod Kilitli Yarı Sürekli Dalga Lazer Kaynakları Kullanılarak Lazer Katkılı Seçici Yayıcı Güneş Pillerinin Yüksek Hızlı Üretimi.Bağlantı

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. ve Mizoguchi, H. (2017). Cam ve CFRP için DUV yüksek güçlü lazerler işleme.Bağlantı

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J., & Kim, K.-S. (1999). KTP kristali kullanılarak difüzif reflektör tipi diyot yan pompalamalı Nd:YAG lazerden verimli iç boşluk frekans ikiye katlama.Bağlantı

Salminen, A., Piili, H. ve Purtonen, T. (2010). Yüksek güçlü fiber lazer kaynağının özellikleri.Makine Mühendisleri Enstitüsü Bildirileri, Bölüm C: Makine Mühendisliği Bilimi Dergisi, 224, 1019-1029.Bağlantı

Majumdar, J., & Manna, I. (2013). Lazer Destekli Malzeme Üretimine Giriş.Bağlantı

Gong, S. (2012). Gelişmiş lazer işleme teknolojisinin araştırmaları ve uygulamaları.Bağlantı

Yumoto, J., Torizuka, K. ve Kuroda, R. (2017). Lazerle Malzeme İşleme için Lazer Üretim Test Platformu ve Veritabanının Geliştirilmesi.Lazer Mühendisliği İncelemesi, 45565-570.Bağlantı

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. ve Hong, M. (2019). Lazer işleme için yerinde izleme teknolojisindeki gelişmeler.SCIENTIA SINICA Fizik, Mekanik ve Astronomika. Bağlantı

Sun, H., & Flores, K. (2010). Lazerle İşlenmiş Zr Bazlı Hacimli Metalik Camın Mikro Yapısal Analizi.Metalurji ve Malzeme İşlemleri A. Bağlantı

Nowotny, S., Muenster, R., Scharek, S. ve Beyer, E. (2010). Lazer kaplama ve frezelemeyi birleştiren entegre lazer hücresi.Montaj Otomasyonu, 30(1), 36-38.Bağlantı

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. ve Rao, BT (2013). Gelecekteki Endüstriyel Uygulamalar için Gelişen Lazer Malzeme İşleme Teknikleri.Bağlantı

Hwang, E., Choi, J. ve Hong, S. (2022). Ultra hassas, yüksek verimli üretim için yeni lazer destekli vakum süreçleri.Nan ölçekli. Bağlantı

Yayın tarihi: 18 Ocak 2024